Andrea Cento per Modellismo

Rivestire in Oracover?

I materiali termoretraibili rappresentano una soluzione efficace e sempre più diffusa per la copertura dei nostri modelli, per una serie di motivi che elenco brevemente; il confronto con la verniciatura è naturalmente d’obbligo:

I materiali termoretraibili rappresentano una soluzione efficace e sempre più diffusa per la copertura dei nostri modelli, per una serie di motivi che elenco brevemente; il confronto con la verniciatura è naturalmente d’obbligo:

facilità di applicazione; richiedono un minimo di attrezzatura (ferro da stiro, phon, cutter e forbici) ed un minimo di pratica.

Rapidità nell’esecuzione del lavoro; il tempo di preparazione della struttura è di gran lunga più breve rispetto ad una superficie da verniciare. Per coprire un’ala completa di media grandezza occorrono circa 2 ore.

Costo generalmente inferiore ad una verniciatura che richiede una superficie stuccata, con mani di fondo, cartavetrature varie, un’attrezzatura specifica abbastanza costosa e un luogo adatto per verniciare; il costo del termoretraibile, a conti fatti, è quasi sempre inferiore.

Per l’applicazione va bene qualsiasi luogo, anche se all’aperto, col vento, è un po’ complicato; parola di uno che, al Radio Model Show di Ozzano, ha coperto in Oracover in quelle condizioni!

I termoretraibili non emanano odori nocivi e non provocano irritazioni.

Le riparazioni sono velocissime.

La grande varietà di colori è in grado di accontentare quasi tutte le esigenze.

Il peso è quasi sempre inferiore rispetto ad una verniciatura; la densità media è di circa 0,6 g/dm2, il che significa che un’ala da 50 dm2 subisce un incremento di peso di circa 60 grammi (un’ala ha un dorso e un ventre...). Fate il paragone con la stessa ala verniciata.

Facilità nel rifare completamente una copertura: togliere il vecchio termoretraibile è molto semplice.

Facilità nell’effettuare decorazioni, mediante sovrapposizione di materiali di colore diverso.

Possibilità di effettuare lavorazioni in vetroresina quando la resina è ancora liquida, secondo una particolare tecnica che descriverò più avanti. Ovviamente ci sono anche alcuni innegabili svantaggi:

una struttura accuratamente verniciata non teme confronti di carattere estetico.

Contrariamente alle vernici, le possibilità cromatiche offerte dai termoretraibili non sono infinite.

Difficoltà per i termoretraibili a rivestire parti non porose (come la vetroresina) e a contornare dei particolari a curvatura complessa (raccordi coda-fusoliera, raccordi Karman, naca e gondole motore, ecc).

I film plastici richiedono un minimo di pratica (come del resto la verniciatura...). Tra i materiali termoretraibili che ho avuto modo di provare, l’Oracover rappresenta quello con le migliori caratteristiche; eccone i motivi:

estrema facilità di applicazione: il materiale non “fonde mai”, resistendo fino a 250°C, che è, grosso modo, la massima temperatura raggiungibile dai ferri da stiro in commercio.

Ampio intervallo di temperatura di applicazione (da circa 120°C a 250°C). Questo fa sì che si possa “giocare” con tranquillità con diverse temperature a seconda della fase di applicazione in cui ci si trova, senza aver mai paura di danneggiarlo.

Possibilità di staccarlo e riattaccarlo un numero infinito di volte. L’adesivo, infatti, non è un tutt’uno con il colore (come nella maggior parte dei termoretraibili), ma uno strato a sé.

Eccezionale resistenza allo strappo. Provate ad incidere con le forbici un qualsiasi termoretraibile e l’Oracover; successivamente “strappate” i materiali e vedrete che quest’ultimo si strappa molto più difficilmente rispetto agli altri; ciò significa che, durante l’applicazione, il rischio dello strappo è molto remoto e che, una volta applicato, resiste molto meglio ad ogni tipo di sollecitazione.

Se durante l’applicazione inavvertitamente uno strato di adesivo va a contatto con un altro, i due strati non si appiccicano.

Minore possibilità di formazione di bolle quando il materiale sottostante non è poroso.

La varietà dei colori fa letteralmente impallidire i materiali di produzione americana. Date un’occhiata alla pubblicità dei termoretraibili sulle riviste americane, e guardate se ci sono dei colori con i pallini, a scacchi, effetto Kevlar e carbonio ecc.

La stabilità alle variazioni di temperatura e, soprattutto, alle variazioni di umidità, è notevole: l’Oracover “non si allenta”. Per una conservazione ottimale delle coperture, è meglio un ambiente umido di uno secco e, naturalmente, è preferibile un ambiente al riparo dai raggi del sole (gli ultravioletti aggrediscono le materie plastiche). Io conservavo in cantina i miei termoretraibili, fino al 15 ottobre 2000, giorno in cui sono stato alluvionato!

Possibilità di utilizzare una vasta gamma di prodotti specifici come: Orastick, Oratrim, Oraline, Oratex, che permettono di rifinire il modello nei modi più svariati.

Possibilità di verniciare il materiale di rivestimento. Ovviamente, rispetto agli altri termoretraibili, l’Oracover presenta anche alcuni svantaggi:

il peso, nelle tinte non trasparenti, è maggiore di circa il 35% rispetto alla concorrenza, a causa dello spessore (5/100 mm, mentre altri materiali scendono anche sotto i 4/100 mm).

Il costo. Il bianco, la tinta che costa di meno, ma l’altezza dei rotoli è 600 mm, contro i 680 mm di altri materiali, il che significa che, a parità di lunghezza, perdiamo il 13% di superficie. Per contro, è giusto notare che i rotoli di Monokote hanno un difetto peggiore: sono lunghi 180 cm invece di 200!

I phon dedicati riescono a malapena a tenderlo; meglio una pistola termica, con la temperatura regolabile con continuità.

Le attrezzature

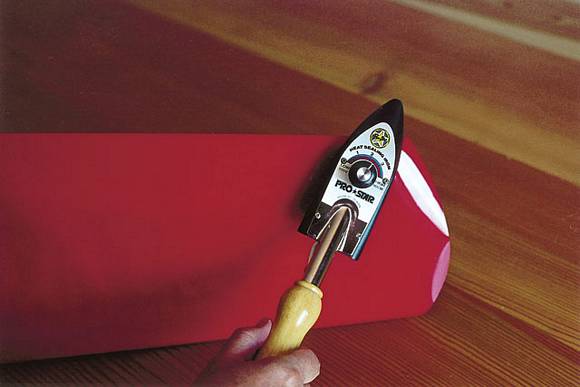

Naturalmente è sempre utile leggere tutte le trattazioni possibili sull’argomento. Oltre alle istruzioni, esiste infatti una serie di libri ed articoli specifici, dai quali si possono apprendere le solite “malizie” che, alla fine, fanno la differenza. Per cominciare occorre avere la già citata attrezzatura, meglio se specifica. Cominciamo dal ferro. Si può usare anche un ferro da stiro “classico” (non a vapore...), dopo aver settato il termostato nella posizione “lana/cotone”; il problema è che... è molto pesante! I ferri da stiro “da viaggio” che ho provato io non scaldano abbastanza. Se solo avete intenzione di continuare, vi conviene acquistare un ferro specifico; ce ne sono parecchi in commercio. Per l’Oracover non è neppure fondamentale, come per altri termoretraibili, che il ferro abbia un termostato molto sensibile (rilevabile peraltro solo dopo averlo usato) perché, come già detto, il materiale sopporta un ampio “range” di temperatura. Anche sul mercato italiano ho finalmente visto il “Trim Iron” (gli americani ce l’hanno almeno da 20 anni). Praticamente si tratta di un saldatore a stagno con uno zoccolo d’alluminio, molto utile “nel piccolo”; io ne ho uno che funziona a 120 Volt. Le forbici. Scusate se spreco parole su questo particolare, ma è importante che siano di ottima qualità; io mi trovo benissimo con le “Fiskars lavoro”, con le lame di circa 60 mm; con un paio di forbici non affilate non si riesce semplicemente a lavorare. Il phon. Non è indispensabile, ma è utile soprattutto nelle strutture aperte, per tendere il materiale già sigillato; si risparmia tempo e non si tocca la superficie con il ferro: il risultato è il migliore in assoluto. Per quasi tutti i termoretraibili, un asciugacapelli non basta; occorre un phon specifico; quest’ultimo scalda di più perché ha un bocca d’entrata dell’aria più piccola. Per l’Oracover non bastano neanche i phon specifici (perlomeno quelli che ho avuto modo di provare). Io uso una pistola termica con la temperatura regolabile con continuità. Non tentate di adattare un asciugacapelli allo scopo perché rischiate di fare solo danni. Il cutter: questo indispensabile attrezzo deve assolutamente avere la lama nuova. Sul mercato americano sono da tempo comparsi aggeggi vari dedicati alla ricopertura, come lo “Smart cut”, il “Wood Pecker” e calze varie da mettere sotto il ferro; non ritengo indispensabile nessuno di questi. Esiste poi una serie di prodotti che si stendono a pennello, che facilitano l’adesione dei film; non li ho mai provati, anche perché penso di non averne mai avuto bisogno.

I materiali

La conoscenza del materiale è sempre alla base di ogni lavoro. I termoretraibili sono, nel loro piano, dei materiali isotropi, presentano cioè le stesse caratteristiche fisico-meccaniche indipendentemente dalla direzione considerata; per farla breve, a seconda di dove scaldo, provoco un accorciamento del materiale. Questa caratteristica è da tenere sempre presente, in quanto utilissima - ad esempio - nel rivestire le estremità alari, la cui tecnica verrà spiegata in seguito. La seconda caratteristica è il collante: in quasi tutti i termoretraibili (ad eccezione dell’Oracover) il collante viene miscelato con il pigmento e quindi, avendo i pigmenti caratteristiche fisico-chimiche diverse fra loro, abbiamo differenti caratteristiche anche per lo stesso materiale; provate a pesare un film bianco ed uno giallo e provate a vedere se è più facile coprire con una tinta metallizzata o con una trasparente... L’adesivo è studiato in modo da essere efficace alle temperature di utilizzo. Nell’Oracover il collante rappresenta uno strato a sé ed è per questo che può essere staccato e riattaccato, senza perdita di colore o di adesività e, soprattutto, senza vedere modificate le caratteristiche di applicazione che non dipendono, quindi, dal colore scelto. Le densità sono pressoché identiche (circa 0.8 g/dm2, salvo per i trasparenti che, avendo uno strato in meno, risultano più leggeri. L’unica tinta che teme un po’ le alte temperature è l’argento, peraltro bellissimo, che se viene scaldato troppo forma degli aloni. Altra caratteristica è il tipo di plastica; esistono due famiglie: il Polipropilene, resina termoplastica ricavata negli anni ‘50 da Giulio Natta (premio Nobel per la chimica. Per intenderci, il “Moplen” delle classiche bacinelle blu e il noto “EPP”, in forma espansa) ed il Poliestere. Le caratteristiche e i costi sono diversi; il primo presenta una temperatura di fusione relativamente bassa (circa 150°), ha un costo contenuto, si ritira molto, invecchia pochissimo, ma richiede una mano esperta e risente delle variazioni di umidità e temperatura; il Solarfilm ed il più recente Solarspan sono prodotti in Polipropilene. Il Poliestere appartiene invece alla famiglia delle resine termoindurenti, ha una temperatura di fusione di circa 200°, un costo più elevato ed un’ottima stabilità dimensionale: Oracover, Monokote, Coverite, Ultrakote e molti altri sono in Poliestere; l’Oracover, come già detto, può sopportare fino a 250°C e, anche per questo motivo, è il più facile da applicare.

La tecnica

La prima prova da fare, consigliata da tutte le istruzioni che accompagnano il materiale, è quella di ritagliare dei pezzetti di termoretraibile e di metterli sopra il ferro, per riconoscere la temperatura ottimale; una volta appoggiato sul ferro, il film deve “accartocciarsi” dolcemente, senza fondere (se fonde incomincia a fumare); se la temperatura fosse troppo bassa, il film non si deforma quasi. Dopo questa operazione, occorre marcare sul termostato del ferro la posizione ottimale relativa ad ogni materiale. Ho visto in commercio termometri specifici che si appoggiano sul ferro, ma io vado sempre “a naso”.

Preparazione della superficie

Potrebbe essere utile, a seconda della porosità dell’ala, praticare alcuni fori per lo sfogo dell’aria (con uno spillo o col “Wood-Pecker”). Se l’ala è centinata non ci sono problemi. La superficie in legno va solo carteggiata; non occorre stuccarla o passare vernici varie. Dopo la cartavetratura, si toglie la polvere con un aspirapolvere e/o con una spugnetta umida. Ricordo che in un’ala centinata non ben pulita, coperta con una tinta trasparente, dopo il 1° volo tutta la polvere intrappolata nell’ala sarà perfettamente visibile.

Copertura dell’ala

Immaginiamo di dover coprire un’ala a pianta rettangolare o trapezoidale. Abbiamo due possibilità: 1) coprire prima il ventre con un foglio e poi il dorso con un altro. 2) Coprire dorso e ventre con un unico foglio. Salvo casi eccezionali adotto sempre la seconda tecnica, che offre i seguenti vantaggi: migliore finitura (non c’è la giunta sotto), nessun rischio di distacco, velocità di copertura. Conviene tagliare il materiale in modo che, avvolgendo l’ala, ci sia al bordo di uscita una sovrapposizione di circa 5-10 mm, mentre all’estremità alare il film dev’essere tagliato un paio di centimetri più abbondante;

se l’ala è rastremata, l’operazione è appena più complicata. Con un movimento del ferro (temperatura bassa in rapporto al materiale in uso) che va sempre dal materiale verso l’esterno, si “punta” il film seguendo la numerazione.

Il 1° e il 2° punto sono i più importanti. Per vedere se avete puntato bene, avvolgete l’ala con il film; se è tutto OK, il film si sovrapporrà in modo simmetrico (sopra e sotto) al bordo d’uscita, senza generare pieghe. Se usate l’Oracover e avete sbagliato a puntare, staccate e ripuntate; con altri materiali l’operazione è più difficile. Adesso conviene praticare due tagli a 45° in corrispondenza delle estremità dell’alettone,

seguiti da 2 tagli/alettone (grosso modo a 60°).

Ora occorre tagliare, lungo la direzione del bordo d’attacco, il film dall’esterno fino ad incontrare il bordo d’attacco stesso.

Sigillare, sempre con un movimento del ferro verso l’esterno, l’intero bordo d’uscita, tagliando il materiale eccedente della sede dell’alettone;

sigillare quindi il film alla radice.

Si può ora passare alla finitura dell’estremità alare (sempre sul ventre). Occorre passare il ferro di taglio,

soffermandosi per circa 1/2 secondo su ogni tratto. Così facendo, si accorciano solo le “fibre” del film che occorre accorciare (ricordate il significato di isotropo); quanto più tempo dedicate a questa operazione, tanto meglio verrà la vostra estremità (3-5 minuti). Man mano che si lavora questa parte, fate in modo che il materiale eccedente venga via via tagliato, in modo da lavorare sempre e solo sul film che verrà poi effettivamente attaccato alla struttura. Sigillare il film come nella foto 12.

A questo punto girate l’ala e procedete come per il ventre: puntate, tagliate a 45° e 60°, sigillate e ripetete pari pari il lavoro all’estremità alare.

A questo punto, un trucco: se lasciate un tratto di 2-6 cm non sigillato (alla radice o all’estremità dell’ala, meglio verso la parte terminale della corda), potrete sfruttarlo per far defluire l’aria che, inevitabilmente, rimane all’interno dell’ala; sigillate il film alla radice puntandolo a metà profilo, per poi sigillarlo completamente. Se l’ala presenta lo scasso per il servo, tagliate prima il materiale a 45° in corrispondenza degli angoli e, successivamente, tagliate la parte eccedente e sigillate.

A questo punto avete praticamente costruito un sacco (non sigillato solo per il tratto di cui sopra), che può essere teso o con il ferro stesso, o meglio con un phon o con una pistola termica,

La copertura degli alettoni si effettua con procedimento analogo a quello dell’ala.

Decorazioni

Queste possono essere applicate come volete, sopra la copertura, avendo però l’accortezza di abbassare un po’ la temperatura del ferro per non deformare il film. Una volta posizionata la decorazione sulla superficie, occorre sigillarla partendo dal centro verso l’estremità, evitando di soffermarcisi, con un movimento rapido e leggero. Se la decorazione finisce a punta, passateci il ferro velocemente, verso l’esterno, senza calcare troppo. Se vi si formano delle bolle, potete farle sparire o sollevando il film, o praticando un foro con uno spillo. Se volete fare una scritta, dopo averla tagliata disponetela sopra un vetro pulito (dopo aver tolto la protezione), prendete del nastro adesivo di carta e appiccicatene due pezzi paralleli sulla scritta: lo scotch vi permetterà di posizionare correttamente la scritta sull’ala; a questo punto sigillate col ferro, togliete lo scotch e finite di sigillare. Esistono dei plotter che hanno la possibilità di mettere una lama al posto del pennino: le possibilità diventano infinite. Esistono anche delle macchine dal costo relativamente contenuto, concepite espressamente per il taglio di film plastici, come lo “Stika”, che funziona egregiamente. Diversamente non vi rimane che armarvi di riga, taglierino (affilato) e... tanta pazienza! Utilissimo, per realizzare archi o cerchi, è un compasso-taglierino della “Olfa cutter”, reperibile presso le cartolerie tecniche (se lo trovo io ad Aosta, vuol dire che c’è dappertutto).

Copertura dell’ala con giunzione in composito con resina ancora liquida

Se l’ala è rettangolare, è possibile effettuare la giunzione delle semiali senza attendere che la resina indurisca. Occorre fasciare a secco l’ala, dopo aver giuntato le semiali con colla 5 minuti, incollando la fascia di fibra di vetro o carbonio con colla vinilica al bordo d’uscita. Si ritaglia il film come sopra e, dopo aver tolto la pellicola di protezione, s’impregna la fibra e si adagia l’ala sopra il film. A questo punto si ricopre esattamente come sopra descritto, senza però passare il ferro sul film nella parte impregnata, ma sigillandolo solo sopra il film stesso, in corrispondenza del bordo d’uscita (sopra la resina ancora bagnata non aderirebbe...). Scaldate col phon e noterete che là, dove il film è bagnato dalla resina, occorrerà insistere per tenderlo. E’ normale, perché il calore viene speso per scaldare anche la resina. La resina indurirà prima e meglio e la resistenza della giunzione sarà massima, in quanto la temperatura di polimerizzazione ottimale delle resine epossidiche è intorno a 120- 140° C.

Andrea Cento per Modellismo